LA STORIA

La tecnica denominata Float Glass o vetro galleggiante, rappresenta il procedimento che viene utilizzato industrialmente, a partire dalla fine degli anni Cinquanta, per la produzione di vetro piano (o in lastre) sostituendo il precedente metodo della tiratura. Prima del float glass, infatti la realizzazione di lastre piane avveniva attraverso un procedimento molto costoso che, consisteva nel realizzare la lastra per colata, estrusione o laminazione e le superfici, di conseguenza, non avevano le facce otticamente parallele, dando origine alle caratteristiche aberrazioni visive. Il parallelismo veniva ottenuto successivamente attraverso un’operazione di lucidatura meccanica, con un notevole aumento dei costi.

Grazie ad Alastair Pilkington e a Kenneth Bickerstaff, fu sviluppato con successo il primo metodo commerciale per la fabbricazione di vetro piano di alta qualità a basso costo, quello che oggi è chiamato Vetro float. Il tentativo di Pilkington era quello di trovare un modo per lisciare il vetro su entrambe le superfici senza ricorrere a costosissime operazioni di molatura meccanica. L’intuizione fu quella di far galleggiare il vetro fuso su un bagno di stagno fuso. Il vetro galleggiando forma una superficie liscia su entrambi i lati.

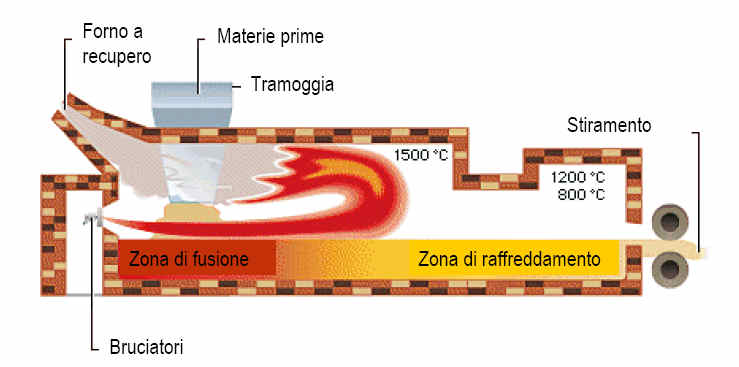

IL PROCEDIMENTO

In questo processo, la pasta vitrea, proveniente dal crogiolo alla temperatura di 1100 °C, assume forma perfettamente piana in un forno a tunnel la cui base è formata da un letto di 7cm di stagno fuso. In questo forno, l’atmosfera è ricca di azoto e idrogeno, il cui scopo è evitare che il vetro durante la cottura e il successivo raffreddamento si ossidi. Ma vediamo quali sono le fasi principali di questo metodo.

Inizialmente, vengono caricate nel forno le materie prime:

- UN VETRIFICANTE – sabbia silicea (70/74%);

- UNO STABILIZZANTE – carbonato di calcio (12/13%);

- UN FONDENTE – solfato di sodio (12/13%).

In questa zona di ingresso, il controllo della temperatura è importantissimo. Termometri a raggi infrarossi controllano che questa si mantenga all’interno di valori precisi, al fine di evitare di deteriorare rapidamente le termocoppie di cottura del forno (date le alte temperature operative).

La miscela di materie prime, opportunamente dosate in un silo, attraverso un nastro trasportatore giunge alla fornace di fusione, dotata di 5 camere, dove questa, viene portata alla temperatura di circa 1300 °C.

Uscendo dalla fornace di fusione, il vetro ormai fuso viene portato nella sala di galleggiamento dove viene versato su una superficie di stagno fuso, alla temperatura di circa 1000 °C. Il vetro che, a questa temperatura è molto viscoso e lo stagno che invece è molto fluido non si mischiano e la superficie di contatto tra i due elementi risulta piana e liscia. Il vetro forma così un nastro di circa 3 metri di larghezza, con uno spessore che può esser fatto variare da 2 a 19 mm. Lo stagno leviga la superficie inferiore del vetro per contatto diretto, mentre la parte superiore si appiattisce per gravità essendo ancora allo stato semifuso. Lo spessore del nastro di vetro float è determinato dalla velocità di rotazione dei rulli, detti top, situati ai bordi della vasca. Un rallentamento dei top determina una stesura del vetro liquido a minore velocità e la formazione di un nastro di vetro di maggiore spessore.

Alla fine di quest’ultima fase, la temperatura del vetro è di circa 600 °C ed entra, ormai allo stato solido, in una camera di ricottura passando su una serie di rulli. Questa fase del processo, serve a modificare le tensioni interne facendo in modo che il nastro di vetro, reso assolutamente piano, possa essere tagliato in lastre senza problemi. Viene quindi sollevato e posto in un tunnel di raffreddamento.

Segue la fase di taglio trasversale del vetro in lastre (in genere di 6m di lunghezza) e un ulteriore taglio longitudinale per rimuovere le tracce dei rulli. Le lastre di vetro Float sono disponibili solo negli spessori di 2, 3, 4, 5, 6, 8, 10, 12, 15 e 19 mm e in due versioni: normale, con la sua caratteristica leggera colorazione tendente al verde, ed extrachiaro, praticamente incolore e molto più costoso.

http://www.youtube.com/watch?v=w3g3LF-7YFE&w=480&h=360&rel=0