| I METALLI#2 (FERRO E ACCIAIO) |

|

| Indice Argomenti | |

| 1 | IL FERRO E L’ACCIAIO |

| 2 | ALTOFORNO E PROPRIETÀ DELLA GHISA |

| 3 | IL CONVERTITORE E L’ACCIAIO |

| 4 | IL LAMINATOIO |

| 5 | MAPPA CONCETTUALE DELL’ARGOMENTO |

| 6 | APPROFONDISCI CON I VIDEO |

| Lezioni Precedenti sui Metalli | |

| #1 | I METALLI (PROPRIETÀ) |

| Prossime Lezioni sui Metalli | |

| #3 | I METALLI (ALLUMINIO) |

| IL FERRO E L’ACCIAIO |

L’acciaio è sicuramente la più importante delle leghe ottenute dall’uomo per le sue proprietà e per la quantità di impieghi. Si ottiene miscelando il metallo con maggiore presenza sulla Terra, il ferro, con il carbonio (carbon coke).

Approfondisco: il ferro è più usato di tutti i metalli, circa il 95% di tutto il metallo prodotto universalmente. E’ il metallo più abbondante sulla terra ed è considerato il decimo nell’universo. La maggior parte del ferro si trova sotto forma di ossidi contenuti in minerali quali ematite, magnetite e taconite.

Approfondisco: il ferro è più usato di tutti i metalli, circa il 95% di tutto il metallo prodotto universalmente. E’ il metallo più abbondante sulla terra ed è considerato il decimo nell’universo. La maggior parte del ferro si trova sotto forma di ossidi contenuti in minerali quali ematite, magnetite e taconite.

Approfondisco: il coke è un carbone artificiale che si ottiene quale residuo della distillazione secca del carbon fossile a temperatura elevata. Si presenta come un materiale di colore grigio più o meno chiaro, leggero e molto poroso, con lucentezza più o meno evidente.

Approfondisco: il coke è un carbone artificiale che si ottiene quale residuo della distillazione secca del carbon fossile a temperatura elevata. Si presenta come un materiale di colore grigio più o meno chiaro, leggero e molto poroso, con lucentezza più o meno evidente.

La produzione dell’acciaio avviene in un impianto Siderurgico (dal greco, lavorazione del ferro) ma non può avvenire in modo diretto, perché bisogna produrre per prima la ghisa, un’altra lega del ferro.

Approfondisco: la ghisa è una lega ferro-carbonio caratterizzata da un tenore di carbonio compreso fra l’1,9% e il 5,5%. Si ottiene direttamente nell’altoforno dai minerali di ferro ed è detta ghisa d’altoforno o ghisa madre e viene prevalentemente usata per produrre, mediante affinazione, i diversi tipi di acciaio. Possiede le seguenti proprietà: è dura, fragile, poco resistente alla trazione e flessione, è resistente alla compressione e alla corrosione, non è malleabile, fonde a temperatura non molto elevata, consente la realizzazione di pezzi, per colaggio, anche molto complessi.

Approfondisco: la ghisa è una lega ferro-carbonio caratterizzata da un tenore di carbonio compreso fra l’1,9% e il 5,5%. Si ottiene direttamente nell’altoforno dai minerali di ferro ed è detta ghisa d’altoforno o ghisa madre e viene prevalentemente usata per produrre, mediante affinazione, i diversi tipi di acciaio. Possiede le seguenti proprietà: è dura, fragile, poco resistente alla trazione e flessione, è resistente alla compressione e alla corrosione, non è malleabile, fonde a temperatura non molto elevata, consente la realizzazione di pezzi, per colaggio, anche molto complessi.

I passaggi che portano alla produzione dell’acciaio sono dunque i seguenti:

- estrazione dei minerali ferrosi;

- produzione della ghisa (altoforno);

- produzione dell’acciaio (convertitore);

- laminatoio.

Il processo siderurgico inizia con l’estrazione dei minerali metalliferi contenenti il ferro dalle cave o dalle miniere (il ferro non si trova allo stato puro in natura). Come per molti metalli, si effettua la loro frantumazione ed una successiva macinazione. Questi vengono lavati da polveri ed impurità e divisi in categorie a seconda della concentrazione dei metalli contenuti, mediante separazione magnetica o gravitazionale. Seguono poi le operazioni di flottazione, vagliatura, calibratura, essiccazione, calcinazione e arrostimento dei minerali. A questo punto i minerali di ferro sono stati ripuliti dalla maggior parte delle impurità e sono pronti per essere fusi negli altiforni.

| ALTOFORNO E PRODUZIONE DELLA GHISA |

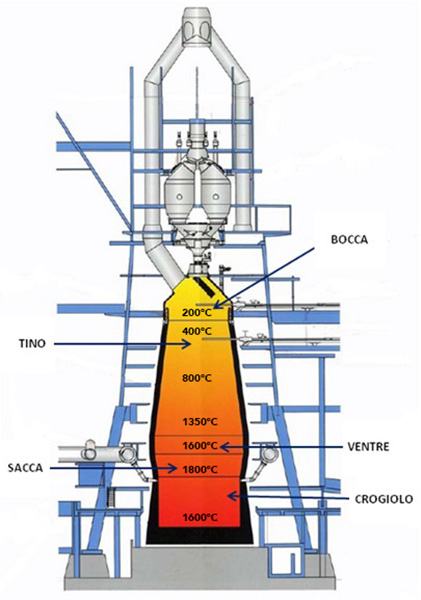

Altoforno

L’altoforno è un forno a funzionamento continuo per la produzione della ghisa. Il suo nome deriva dalle sue dimensioni, infatti può raggiungere un’altezza di 100 metri e un diametro di 10.

E’ costituito da un ingresso superiore per la carica dei materiali chiamata bocca, da due tratti tronco-conici, di cui il tino costituisce il cono superiore e la sacca quello inferiore, uniti da una sezione cilindrica centrale chiamata ventre. La carica avviene dall’alto, dalla bocca, a strati di coke e minerale ferroso che vengono gettati alternativamente. In basso troviamo un altro anello cilindrico chiamato crogiolo, dove si deposita la ghisa madre e le scorie dette anche loppe.

È un forno a vento perché per raggiungere tali temperature è necessario insufflare ossigeno dal basso.

La struttura del forno è costituita esternamente da una corazza di acciaio rivestita, internamente, da mattoni refrattari su un sottostrato di cemento anch’esso refrattario e le pareti del forno sono raffreddate da tubazioni d’acqua nelle zone più calde.

Dall’alto verso il basso la temperatura aumenta gradualmente passando dai 400°C della bocca ai 1600°C del crogiolo.

Parti e temperature dell’altoforno

La carica avviene dall’alto attraverso la bocca, con strati alterni di minerale (ossidi, ricchi di ferro, come ematiti, limoniti, magnetiti), fondente (calcare, dolomite, silice e talvolta bauxite) e coke.

I materiali scendendo lungo il forno incontrano temperature sempre più alte avviando una serie di trasformazioni fisico/chimiche che portano alla fusione del ferro e del fondente (ad esclusione del coke) fino alla formazione della ghisa.

Nel crogiolo sono disposti in alto due fori per la fuoriuscita delle loppe che galleggiano sopra la ghisa perché aventi peso specifico inferiore e in basso, appena sopra il fondo, due fori di colata della ghisa madre.

L’attività dell’altoforno, è definita a ciclo continuo perché non viene interrotta mai. Questo è dovuto al fatto che nell’altoforno per raggiungere le temperature necessarie, serve molta energia e tanto tempo, per cui il suo raffreddamento non è possibile; inoltre, un eventuale abbassamento della temperatura interna, comporterebbe la solidificazione del metallo che di fatto renderebbe inutilizzabile il forno stesso.

| IL CONVERTITORE E L’ACCIAIO |

Le materie prime per la produzione dell’acciaio sono:

- la ghisa greggia, proveniente dall’altoforno, che viene affinata (riduzione della percentuale del carbonio e delle impurità) ;

- il rottame di ferro, derivato da recuperi civili e industriali ;

- le ferroleghe, che sono leghe di ferro particolari, che vengono usate solo per la produzione di acciai; contengono una percentuale di carbonio generalmente molto bassa (dallo 0,1% all’1%):

- altri metalli come silicio, manganese, cromo, nichel, cobalto ecc… che vengono aggiunte agli acciai per migliorarne le caratteristiche.

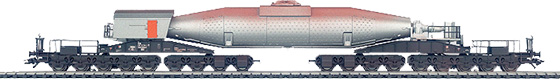

La ghisa viene trasportata nell’acciaieria tramite siviere o tramite un carro ferroviario chiamato carro siluro.

Entrambi, realizzati in acciaio con rivestimento interno in mattoni refrattari, possono ruotare sul proprio asse per scaricare il loro contenuto. Le siviere, sono dei grandi contenitori con la forma di un bicchiere che trasportati e sospesi tramite carri ponti, versano il contenuto (ghisa) all’interno dei convertitori. I carri siluro hanno lo stesso scopo, ma vengono utilizzati quando il tragitto da compiere verso, l’acciaieria è maggiore.

Carro siluro

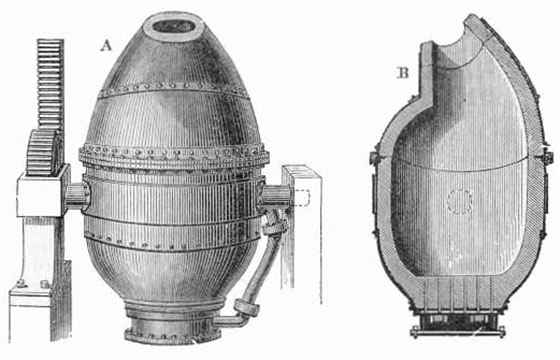

La produzione dell’acciaio avviene attraverso dei forni chiamati convertitori ed iniziò a livello industriale nel 1856 grazie al genio inventivo di Herry Bessemer che, grazie a quello che fu definito forno Bessemer, rese possibile la produzione dell’acciaio in un’unica fase e in grandi quantità.

Convertitore Bessemer

Schema di un convertitore Bessemer

Il forno ha un capacità variabile da 10 a 20 tonnellate di ghisa fusa con un’altezza compresa tra i 6 e gli 8 metri e un diametro tra 3 e 4 metri. L’interno anche in questo caso è rivestito da materiale refrattario (mattoni) ed ha un movimento basculante che, grazie alla forma, consente un caricamento e un svuotamento rapido del forno. Tramite un tubo sul fondo, viene immessa aria calda che entrando in reazione alle alte temperature con il carbonio contenuto nella ghisa, lo brucia consentendo di abbassare il suo tenore e trasformando così la fragile ghisa in resistentissimo acciaio.

La moderna evoluzione del convertitore Bessemer è oggi rappresentata dai convertitori ad ossigeno L.D. (L sta per Linz e D sta per Donawitz, città austriache dove per la prima volta nel 1952 e 1953 il forno fu adottato). Carica, eliminazione delle scorie e introduzione dell’ossigeno avvengono dall’alto, dalla bocca, mentre la fuoriuscita dell’acciaio avviene da un’apertura laterale.

L’introduzione dell’ossigeno a grande pressione e in grande quantità fa in modo da eliminare quasi tutte le scorie e produrre un acciaio di elevatissima qualità, motivazione che ha permesso a questo metodo di imporsi sugli altri.

Approfondisco: l’acciaio è una lega ferro-carbonio caratterizzata da un tenore di carbonio inferiore al 2% ottenuta per riduzione del carbonio dalla ghisa nel convertitore.

| IL LAMINATOIO |

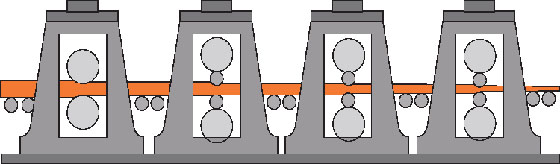

Laminatoio

E’ un processo di riduzione dell’altezza o cambio di sezione di un pezzo attraverso la pressione applicata tramite due rulli rotanti (calandre).

La laminazione rappresenta il 90% dei processi di lavorazione per deformazioni ed è stata sviluppata nel 1500; si producono principalmente laminati che si suddividono in: piastre (spessore minore 6 mm), fogli o lamiere (spessore maggiore 6 mm). La laminazione viene effettuata a caldo o a freddo.

La laminazione rappresenta il 90% dei processi di lavorazione per deformazioni ed è stata sviluppata nel 1500; si producono principalmente laminati che si suddividono in: piastre (spessore minore 6 mm), fogli o lamiere (spessore maggiore 6 mm). La laminazione viene effettuata a caldo o a freddo.

La laminazione a caldo serve uniformare il pezzo dimensionalmente e chiudere la porosità e avviene in generale ad una temperatura prossima ai 1000°C.

Si produce la bramma che può essere a sezione quadrata o rettangolare. Da questa si possono produrre con successivi passaggi travi di varia sezione oppure rotaie ferroviarie.

Dalle bramme, è possibile produrre pezzi più piccoli detti billette di sezione quadrata o tonda da utilizzare successivamente per la trafilatura.

| MAPPA CONCETTUALE |

| APPROFONDISCI CON I VIDEO |

| ALTOFORNO: SCHEMA E FUNZIONAMENTO | LA NOSTRA VITA SENZA I METALLI |

| Durata: 1:34 | Durata: 8:40 |

| CICLO DI PRODUZIONE ACCIAIO | CENTRO SIDERURGICO: ALTOFORNO |

| Durata: 1:23 | Durata: 3:08 |

| ACCIAIO INOX | IL CICLO DEL RICICLO: ACCIAIO |

| Durata: 4:11 | Durata: 1:18 |