Un semplice lavoro in classe, un abaco con cui scoprire le tipologie della carta, ed ecco che la scintilla è scattata. Edoardo, come i suoi compagni, ha svolto il proprio lavoro in digitale da presentare alla classe. Una ricerca ricca, approfondita, ma con un elemento in più; la scoperta e la trattazione di qualcosa di poco noto, una pregiata carta di origine giapponese. L’argomento mi ha subito sorpreso ed entusiasmato al punto di aver proposto all’alunno di approfondirlo. Come spesso capita i risultati sono superiori alle aspettative e lascio a voi il giudizio. Tutta farina del suo sacco, il sottoscritto ha solo curato l’aspetto grafico di questo articolo. Bravo Edoardo e buona lettura a tutti. Prof. Betto

Washi和紙 deriva dalle parole wa=giapponese e shi=carta ed è una carta tradizionale fabbricata a mano utilizzando le fibre interne di alcune piante. Dal novembre 2014, l’arte giapponese della lavorazione della carta è stata inserita dall’UNESCO tra i Patrimoni orali e immateriali dell’umanità.

La carta artigianale washi, nasce dalla lavorazione del cosiddetto “gelso della carta” (kozo) ed è un materiale di estrema raffinatezza, utilizzato per oltre mille e trecento anni come supporto per gli scritti buddhisti, per l’ikebana (l’arte della disposizione dei fiori recisi), per gli origami (arte giapponese di piegare la carta), per lo shodo (arte giapponese della calligrafia), per l’ukiyo-e (stampa artistica giapponese su carta impressa con matrici di legno), per decorare lanterne, paralumi, kimono, paraventi.

Pur essendo nota come “carta di riso”, la washi non si produce con il riso bensì con le fibre di alcune piante tipiche giapponesi: il Kozo, la Mitsumata e la Gampi. Secondo la cultura giapponese, la prima pianta rappresenta l’elemento maschile con fibre robuste, la seconda quello femminile delicato e morbido e la terza quello nobile, ricco e longevo.

| KOZO | MITSUMATA | GAMPI |

Per produrla, si possono usare anche fibre di bamboo, canapa, riso e frumento, ma queste conferiscono caratteristiche differenti al prodotto finale.

| LE ORIGINI |

La leggenda racconta che, sia stato un monaco buddhista coreano a introdurre la washi in Giappone, attorno al 610. Rimase però a lungo destinata solamente alle classi più agiate. Nel corso dei secoli, la lavorazione della carta divenne la specializzazione di molte località del Giappone ed oggi ne esistono migliaia di varietà di grande raffinatezza.

La carta giapponese è stata usata fin dall’antichità all’interno delle abitazioni per la sua capacità di far filtrare la luce, attenuandone l’intensità e donando così allo spazio un’illuminazione soffusa. Per questo motivo viene ancora oggi impiegata per realizzare le famose Chouchin, le lanterne usate per rituali, per cerimonie, per decorazioni (come insegne nei negozi o appese fuori davanti un’abitazione con il nome della famiglia).

Nel periodo della dinastia Heian (794-1185), gli artigiani raggiunsero uno straordinario grado di maestria nella fabbricazione della carta e produssero varietà di washi di altissima qualità. Le tecniche di fabbricazione si raffinarono sempre di più e la pasta della carta fu arricchita con petali, erbe, foglie, polveri d’oro e d’argento, fu aggiunto dell’incenso che preservava la carta dall’attacco degli insetti.

Presso la corte imperiale le carte pregiate venivano utilizzate nello scambio di poesie waka (brevi componimenti poetici). Nelle successive epoche Kamakura (1185-1333) e Muromachi (1333-1568), la produzione di washi si intensificò, restando comunque caratteristica delle comunità contadine, che vi si dedicavano nei lunghi mesi invernali. Servono, infatti, acqua fredda e pura e basse temperature per ammorbidire la corteccia di kōzo, di mitsumata e dei più rari vegetali grezzi come il gampi.

Esistono molti tipi di washi, ma i più comuni sono tre:

- Ganpishi (雁皮紙), maggiormente utilizzato per la creazione di oggetti di artigianato o per libri, ha una superficie liscia e lucida.

- Kozogami (楮紙), la più diffusa, simile alla tela.

- Mitsumatagami (三椏紙), anticamente utilizzata per la stampa della carta moneta.

| LA DECORAZIONE |

La decorazione delle carte washi avviene attraverso diverse tecniche:

- con stampe intagliate a mano in legno (xilografia). La xilografia giapponese è una tecnica di incisione artistica unica al mondo. E’ una tecnica non tossica perché per la creazione delle immagini vengono usati legni naturali, colori ad acqua e carta fatta a mano.

- con stencil che vengono ripetutamente spostati per ripetere il motivo (katazome).

- con serigrafia attraverso teli di seta (chiyogami) usando colla di amido di riso per bloccare colori mentre si applica il disegno (yuzen).

Questi metodi di colorazione e disegno della carta sono simili a quelli usati per i tessili.

| LA LAVORAZIONE |

La lavorazione artigianale di questa raffinata carta è praticata oggi in tre comunità del Giappone: nel quartiere di Misumi della città di Hamada, Prefettura di Shimane; nella città di Mino, Prefettura di Gifu; nel villaggio di Higashi-Chichibu e nella città di Ogawa, Prefettura di Saitama. Si tratta di carta lavorata a mano, di buona consistenza, resistente e anche traslucida.

I giapponesi scoprirono che, le fibre del Kozo una pianta della famiglia del gelso, era particolarmente adatta per creare una carta sottile ma allo stesso tempo resistente. Fu introdotto anche l’uso di un nuovo collante mucillaginoso estratto dal bulbo dalla pianta del Tororo Aoi, capace di distribuire la fibra del Kozo in maniera omogenea nell’acqua, evitandone l’addensamento e dando vita ad una carta levigata e robusta.

Le innovazioni della tecnica di produzione riguardano la tecnica del nakashizuki: facendo uso di un telaio di setaccio era possibile stratificare più volte le fibre, in modo da aumentare la resistenza della carta. Il processo di lavorazione prevede un rituale antico, che si tramanda da generazioni.

La carta viene ottenuta immergendo le fibre del gelso da carta in acqua di fiume e vengono poi addensate e filtrate attraverso uno schermo di bambù.

Nella manifattura della washi le fibre delle piante impiegate sono pestate e tirate, piuttosto che macinate come nella produzione della carta “moderna”; questo procedimento contribuisce alla maggiore resistenza e flessibilità del prodotto finale. Le parti raccolte contenenti le fibre sono battute in acqua di fiume e raccolte in fasci di rafia. Dopo una notte a bagno, la rafia è sottoposta a bollitura e candeggiata naturalmente in acqua sotto il sole o con l’utilizzo di un agente chimico. Le impurità rimanenti sono trattate manualmente. La fibra viene sottoposta ad una ulteriore battitura e poi posta in vasche, dove, con una sorta di pettine viene stesa la mucillagine.

La mucillagine è l’elemento tradizionale per creare i fogli washi con il metodo antico e fa sì che le fibre siano mantenute sospese nella soluzione senza annodarsi tra loro. Quando il foglio bagnato raggiunge lo spessore voluto, lo schermo del tino viene liberato dalla struttura ed i nuovi fogli bagnati rimangono impilati uno sull’altro. Grazie alla mucillagine, i fogli possono essere separati facilmente, poiché nel corso della lavorazione si sono formati sottili film viscosi che li dividono. I fogli singoli vengono, infine, liberati dall’acqua con una pressa ad elica, appoggiati su materiali lisci, secchi e caldi per l’asciugatura.

La lavorazione del washi è un’artedelicata e complessa, ad essa si dedicano ormai solo pochi e anziani artigiani, alcuni dei quali sono nominati “tesori nazionali viventi”, il titolo concesso in Giappone a certi maestri di arti manuali, al fine di preservare le tecniche e le abilità artistiche in pericolo di esser perdute.

| GUARDA I VIDEO: |

| PUOI LEGGERE ANCHE: |

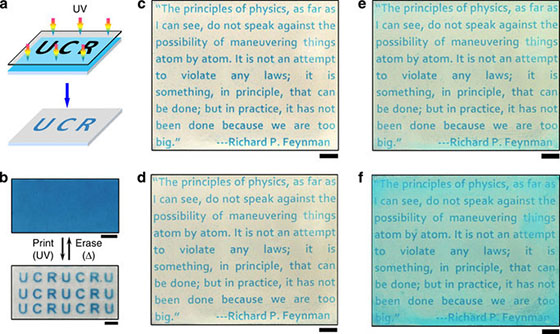

Questo prodotto incredibile prende il nome di Miraj Diamond Glass ed è ottenuto in laboratorio attraverso un particolare procedimento finalizzato alla riduzione dei costi. In pratica, si tratta di ricoprire con un sottile film, una pellicola di diamanti artificiali, una lastra di vetro aumentandone infinitamente la resistenza.

Questo prodotto incredibile prende il nome di Miraj Diamond Glass ed è ottenuto in laboratorio attraverso un particolare procedimento finalizzato alla riduzione dei costi. In pratica, si tratta di ricoprire con un sottile film, una pellicola di diamanti artificiali, una lastra di vetro aumentandone infinitamente la resistenza.

Approfondisco

Approfondisco Approfondisco

Approfondisco Approfondisco

Approfondisco

La

La

Quello prodotto con processo elettrolitico, viene definito alluminio primario, che si differenzia da quello ottenuto attraverso il riciclo detto alluminio secondario. L’alluminio ha infatti la caratteristica di poter essere riutilizzato all’infinito. Nel passato era più raro e costoso dell’oro e il riciclo ha aiutato a ridurne i costi di produzione fino al 90%. Infatti, questo metallo è estratto dall’allumina che ha una temperatura di fusione molto alta, circa 2.050°C richiedendo per questa operazione un enorme dispendio di energia che ne fa lievitare i costi.

Quello prodotto con processo elettrolitico, viene definito alluminio primario, che si differenzia da quello ottenuto attraverso il riciclo detto alluminio secondario. L’alluminio ha infatti la caratteristica di poter essere riutilizzato all’infinito. Nel passato era più raro e costoso dell’oro e il riciclo ha aiutato a ridurne i costi di produzione fino al 90%. Infatti, questo metallo è estratto dall’allumina che ha una temperatura di fusione molto alta, circa 2.050°C richiedendo per questa operazione un enorme dispendio di energia che ne fa lievitare i costi.

Chi lo avrebbe detto che dal latte i ricercatori sarebbero riusciti a produrre oro a 20 carati? Eppure è così; i ricercatori della ETH di Zurigo sono riusciti a creare in laboratorio un nuovo materiale dalle caratteristiche eccezionali. E’ super-leggero (1000 volte meno pesante dell’oro tradizionale) così leggero da galleggiare pure sulla schiuma del cappuccino, morbido al tatto e lucente.

Chi lo avrebbe detto che dal latte i ricercatori sarebbero riusciti a produrre oro a 20 carati? Eppure è così; i ricercatori della ETH di Zurigo sono riusciti a creare in laboratorio un nuovo materiale dalle caratteristiche eccezionali. E’ super-leggero (1000 volte meno pesante dell’oro tradizionale) così leggero da galleggiare pure sulla schiuma del cappuccino, morbido al tatto e lucente. Ma come hanno ottenuto l’aurogel i ricercatori svizzeri? Sono partiti dalle proteine del latte scaldandole a tal punto da costringerle a scindersi in sottili fibre spesse solo un nanometro. A questo punto il miracolo: queste fibre sono state immerse in una soluzione di sali d’oro. Le fibre si sono mescolate tra di loro intrecciandosi formando una struttura attorno alla quale le particelle d’oro si sono cristallizzate permettendo la nascita di questo nuovo materiale superleggero.

Ma come hanno ottenuto l’aurogel i ricercatori svizzeri? Sono partiti dalle proteine del latte scaldandole a tal punto da costringerle a scindersi in sottili fibre spesse solo un nanometro. A questo punto il miracolo: queste fibre sono state immerse in una soluzione di sali d’oro. Le fibre si sono mescolate tra di loro intrecciandosi formando una struttura attorno alla quale le particelle d’oro si sono cristallizzate permettendo la nascita di questo nuovo materiale superleggero.