La bio-compatibilità oramai sta pervadendo tutti i settori commerciali, dai trasporti all’industria e sempre più spesso ci vediamo proporre soluzioni più “green” rispetto alle attuali. Sostituire la plastica con materiali meno inquinanti è oramai una priorità a livello mondiale soprattutto nei paesi più sviluppati e l’ultima trovata nel campo della moda ci arriva da Max Gavrilenko, un guru nel campo dell’ottica e delle montature per occhiali.

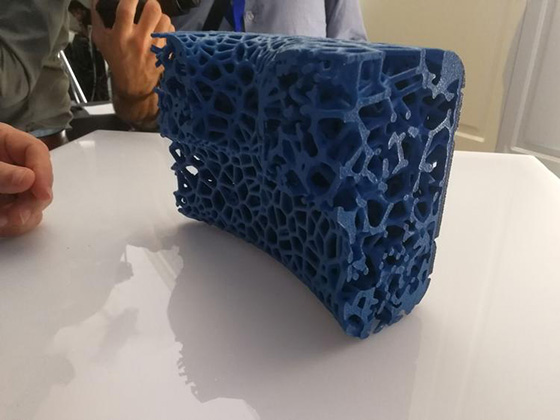

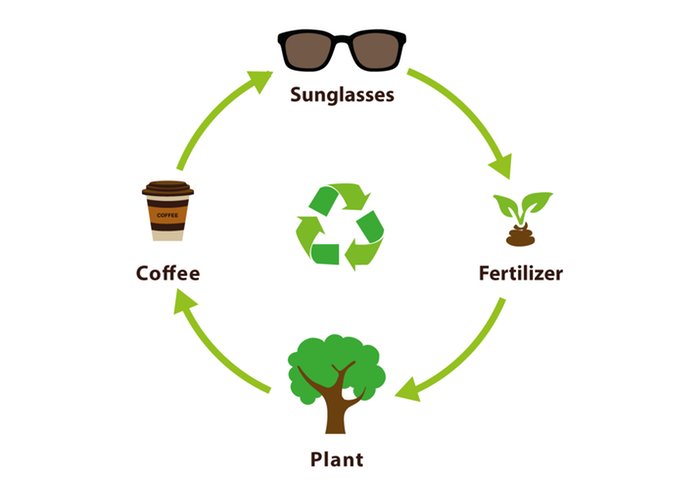

Si chiamano Ochis Coffee, si tratta di una montatura per occhiali basata su concetti di sostenibilità ed innovazione. La struttura è ricavata da sostanze totalmente biodegradabili, un bio-polimero ottenuto dal caffè, dal lino e dall’olio naturale di soia. Questa sostanza è in grado di decomporsi in un periodo di tempo 100 volte più rapido dei classici occhiali ottenuti in materiale plastico, potendo addirittura diventare fertilizzante per il terreno. La loro biodegradabilità non deve trarre in inganno, perché questi occhiali sono in grado di resistere tranquillamente sia all’acqua che al sudore umano.

Ovviamente ciò che viene utilizzato non è il caffè che noi prendiamo in tazzina o quello con il quale prepariamo la famosa bevanda, bensì i suoi fondi, quindi scarti che, vengono miscelati insieme alla segatura di lino ed a un olio ricavato dalla soia. Questa miscela rende questi occhiali particolarmente piacevoli al tatto oltre a conferirgli il classico aroma di caffè che, in campo fashion, fornisce un ulteriore elemento attrattivo nei riguardi di questo prodotto.

Max Gavrilenko, ha disegnato per la campagna che egli stesso ha avviato su Kickstarter, ben otto modelli differenti di montatura, così da proporre soluzioni fashion diverse e maggiori opzioni di scelta per i futuri clienti.

Queste montature si contraddistinguono per l’estrema leggerezza e la grande resistenza delle quali sono dotati, si pensi che sono stati fatti test di caduta da oltre 3 metri di altezza, e hanno una durata garantita di circa cinque anni. Il bio-polimero rende, inoltre, particolarmente elastici ed adattabili, le montature ai diversi formati di viso.

Il costo previsto al lancio di questi occhiali è compreso tra i 69 e i 120 dollari.

| GUARDA I VIDEO: |

| PUOI LEGGERE ANCHE: |

Se pensiamo alla NASA, ossia l’ente spaziale americano, la nostra mente ci porta subito alle navicelle, alle sonde di esplorazione spaziale, alle conquiste nella ricerca di altri mondi. Ma la NASA non si occupa solo di questo, bensì le ricerche si allargano in infiniti campi che sono in qualche modo interconnessi con le attività spaziali.

Se pensiamo alla NASA, ossia l’ente spaziale americano, la nostra mente ci porta subito alle navicelle, alle sonde di esplorazione spaziale, alle conquiste nella ricerca di altri mondi. Ma la NASA non si occupa solo di questo, bensì le ricerche si allargano in infiniti campi che sono in qualche modo interconnessi con le attività spaziali.