Il problema plastica oramai è universalmente noto. È un materiale non biodegradabile ottenuto da idrocarburi come il petrolio, che immesso nell’ambiente lo inquina in maniera permanente. Soprattutto i mari sono oggetto di un grave inquinamento perché la plastica in mare si decompone molto lentamente inquinandone la superficie e i fondali, ma una volta che si disgrega in frammenti piccolissimi viene ingerita dai pesci dei quali, poi, noi ci nutriamo assumendone indirettamente durante l’alimentazione.

Molte sono le ricerche in corso per trovare una soluzione alla plastica e anche le nazioni si stanno muovendo in questa direzione; è di pochi giorni fa, la decisione della Comunità Europea di eliminare entro il 2021 la plastica monouso causa maggiore di inquinamento dei mari e del pianeta in generale.

Una soluzione interessante sembra giungere dai ricercatori del Dipartimento dell’energia degli Stati Uniti d’America, lo United States Department of Energy, dal Lawrence Berkeley National Laboratory dove è stato creato un nuovo materiale plastico totalmente riciclabile denominato poly-diketoenamine o PDK.

La caratteristica incredibile di questo nuovo materiale, è quella di poter essere smontato a livello molecolare per poi essere ricomposto per formare oggetti diversi con nuove tessiture, colori, forme, infinite volte senza perdita di prestazioni e qualità.

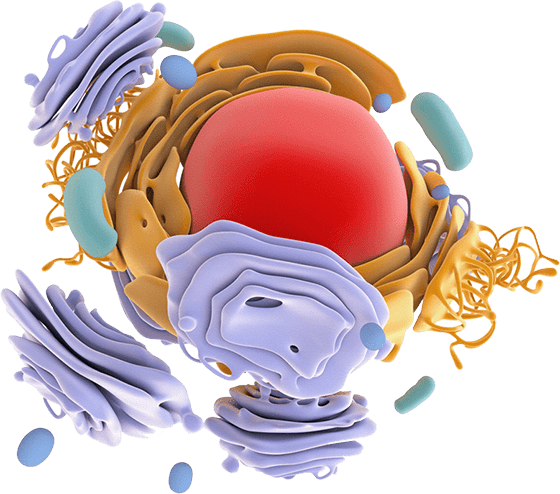

Normalmente le molecole dei materiali plastici nascono da cosiddetti monomeri, ossia molecole molto semplici capaci in determinate condizioni fisiche, calore e pressione o altro, di legarsi insieme con altri monomeri a formare molecole anche molto complesse chiamate polimeri. Queste sostanze, però, una volta utilizzate non possono più essere riutilizzate per cui finiscono necessariamente in discarica con ulteriore inquinamento.

I monomeri di PDK, possono invece essere completamente separati dai loro additivi immergendolo oggetto in una soluzione particolarmente acida. Quindi, in questo nuovo materiale i legami immutabili delle plastiche convenzionali, vengono tramutati in legami reversibili che fanno sì che il materiale possa essere più e più volte riciclato in modo molto efficace e senza nuovo inquinamento.

Per cui, qualunque oggetto realizzato in PDK può essere scomposto e ricomposto in qualunque altro oggetto cambiando, di conseguenza, la forma, il colore, le proprietà e senza mai dover gettare l’oggetto nella discarica.

Adesso, partendo da questa nuova scoperta, i ricercatori stanno lavorando su varianti che consentano di realizzare una vasta gamma di prodotti derivati dal PDK con proprietà termiche, meccaniche, fisiche e chimiche differenti, così da poter utilizzare questo nuovo materiale, totalmente riciclabile, in ogni possibile campo di applicazione.

| GUARDA I VIDEO: |

| PUOI LEGGERE ANCHE: |

Ne abbiamo parlato un po’ di tempo fa, quando la società Liquidametal Tecnologies, divenne improvvisamente nota per l’acquisizione delle sue tecnologie da parte del colosso americano dell’informatica Apple Inc (LIQUIDMETAL il METALLO LIQUIDO DI APPLE). A distanza di qualche anno, questa tecnologia inizia ad essere matura per il mercato e per l’elettronica di consumo. La società che ha brevettato il progetto, ha finalmente portato a compimento la realizzazione di apparecchiature specializzate per lavorare questi metalli come si trattasse di polimeri plastici.

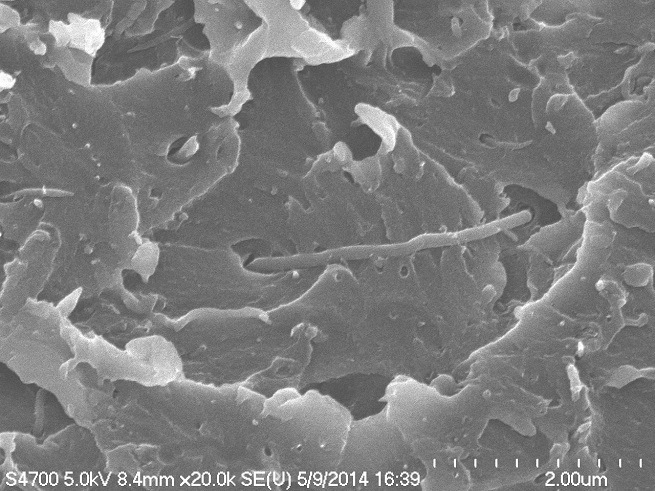

Innanzitutto vediamo di capire cos’è un metallo liquido. La definizione potrebbe trarre in inganno perché in realtà anche questi metalli, o meglio leghe metalliche ottenute miscelando zirconio, titanio, rame, nichel e berillio, si trovano allo stato solido in condizioni normali. La definizione liquido, deriva dalla loro struttura molecolare. Infatti, i metalli come molti altri materiali in natura, hanno una struttura cristallina ossia con le molecole disposte secondo uno schema ordinato. Al contrario, quando sono fusi, le molecole si dispongono in maniera casuale, disordinata, esattamente come accade nei polimeri plastici o nel vetro. Ecco perché, vengono anche chiamati metalli amorfi o metalli vetrosi. Si definisce amorfa una struttura casuale, priva di ordine. Ma come facciamo ad ottenere questa struttura disordinata visto che stiamo lavorando con dei metalli che invece hanno una struttura cristallina? Il segreto sta nel processo di produzione: in pratica, si porta il metallo a temperatura di fusione e lo si raffredda molto rapidamente con getti di acqua gelida facendo di subire uno shock termico di 1000°C in pochi minuti. In questo modo si congela la struttura casuale che il metallo possiede in quell’istante, creando un nuovo materiale con struttura molecolare disordinata come se fosse ancora liquido.

Quali i vantaggi di questa tecnologia? Enormi. Questa nuova struttura rende il metallo liquido molto più resistente, si parla del doppio di un buon acciaio, con una durezza superiore a quella del titanio e cosa straordinaria, associa a questa incredibile resistenza una elasticità cinque volte superiore a quella dell’acciaio. Inoltre, questi materiali si contraddistinguono per un peso specifico basso, grande resistenza alla corrosione, ottime capacità di saldatura e possibilità di essere lavorate per stampaggio ad iniezione, cosa assai rara se non impossibile per i normali metalli. Inoltre, questa tecnica da una perfetta finitura superficiale che non richiede ulteriori trattamenti secondari, ottenendo risparmi economici e di tempo.

Questa tecnica è stata messa a punto da Engel, un colosso austriaco nel campo della lavorazione dei metalli, che ha realizzato le infrastrutture e macchinari necessari alla realizzazione di questo processo, notevolmente diverso da quello utilizzato per le materie plastiche. Infatti questo macchinario non ha la classica vite-cilindro come sistema di fusione e iniezione, bensì una camera in cui viene inserito il lingotto che sarà fuso da uno speciale sistema di riscaldamento a induzione in un ambiente senza aria, per impedire la formazione dei cristalli e garantire la produzione di leghe amorfe.

Il vantaggio di questa nuova tecnologia consente l’abbassamento dei costi, trattamento superficiale del metallo particolarmente fine, miglioramento del limite elastico del metallo in allungamento, fase di processo unica, nessun ulteriore trattamento termico atto a migliorare la durezza e la resistenza meccanica, nessuno scarto di processo.

| GUARDA I VIDEO: |

| PUOI LEGGERE ANCHE: |

Si chiama Primer, il piccolissimo robot multifunzione inventato dal Massachusetts Institute of Technology di Boston. E’ un piccolo sistema meccanico dalle caratteristiche assolutamente eccezionali che rivoluzionerà il concetto che abbiamo di Robot.

E’ costituito da un nucleo a forma di cubo avente lato di soli 3 millimetri capace di muoversi grazie ad un campo magnetico esterno. E’ ricoperto da fogli di poliestere quadrati di soli 2 centimetri di lato con pieghe predefinite, che cambiano forma in presenza di calore adattandosi alle necessità del momento. Può assumere fino a 4 forme diverse.

Primer si muove all’interno di questi “mantelli” di materiale plastico attraverso campi magnetici e acquisisce le differenti proprietà. Con il primo crea un esoscheletro che gli permette di muoversi, con un secondo crea un sistema di ali che gli consente di planare dolcemente quasi fosse un aliante, con un terzo può adattarsi alle superfici liquide galleggiando e navigando come fosse una barca e con il quarto rotola su se stesso spostandosi molto più rapidamente. Per liberarsi dell’abito, Primer, si getta in acqua e scendendo in profondità lascia a galla il suo mantello riconquistando la sua forma originaria.

Gli impieghi e i possibili usi pensati dai suoi creatori sono tanti. Questo piccolissimo automa, potrebbe essere utilizzato per consegnare i principi attivi di un farmaco direttamente all’organo interessato avendolo inghiottito come fosse una pillola. Potrebbe anche aiutare il chirurgo in piccoli interventi direttamente dentro il nostro corpo. Oppure, ancora, essere inviato ad osservare luoghi pericolosi non accessibili all’uomo, ad esempio perché contaminati o in momenti immediatamente successivi a eventi calamitosi.

| GUARDA I VIDEO: |

| PUOI LEGGERE ANCHE: |

La scoperta di alcuni ricercatori dell’università israeliana di Tel Aviv, si candida come strumento in grado di cambiare il mondo soprattutto quello medico. Studiando le nanotecnologie, gli scienziati hanno messo a punto quello che potrebbe essere definito il tatuaggio biometrico. Un adesivo, capace di aderire alla pelle, un elettrodo di carbonio e un gel polimerico che riveste tutto sono gli elementi base di questo prodigio tecnologico.

In pratica, questo dispositivo viene fatto aderire sulla pelle del viso o della parte del corpo interessata al rilevamento, ed è in grado di registrare e interpretare ogni singolo movimento dei muscoli su cui aderisce.

In questo modo è in grado, attraverso il movimento dei nostri muscoli, di rilevare le espressioni facciali e di informarci sulle sensazioni che stiamo provando. Inoltre, il dispositivo non provoca allergie e irritazioni sulla pelle, restando operativo per parecchie ore senza dare alcun fastidio e rilevando una impressionante quantità di dati.

I possibili impieghi sono molteplici: ad esempio in campo video ludico, dove si potrà interagire con il gioco attraverso la semplice mimica facciale, oppure basti pensare a quegli autisti che guidano parecchie ore soprattutto di notte. Il tattoo potrebbe registrare i movimenti facciali del guidatore e avviare procedure di sicurezza nel momento in cui registra un inizio di addormentamento.

Ma gli impieghi più importanti si potranno avere in campo medico. Infatti, i ricercatori stanno avviando un programma di test con il tattoo presso il Tel Aviv Medical Center su pazienti che hanno sofferto un ictus. Il tatuaggio registrerà e monitorerà il controllo dei muscoli durante la fase di riabilitazione dei pazienti. Un altro impiego potrebbe essere l’utilizzo del tatuaggio su pazienti affetti da malattie neuro degenerative.

| PUOI LEGGERE ANCHE: |

| SCARICA L’ARTICOLO: |

Non tutti sanno che le materie plastiche (e mi riferisco a quelle sintetiche, ossia ottenute dalla raffinazione degli idrocarburi) una volta policondensate o polimerizzate, ossia formate attraverso l’aggregazione di molecole semplici che si chiamano “monomeri”, producono due tipi di sostanze denominate termoplastiche e termoindurenti.

Le prime, sono quelle che se sottoposte a calore dopo la prima lavorazione tornano ad uno stato plastico e quindi lavorabili (riciclabili), mentre le seconde una volta formate non possono più cambiare la loro forma e se sottoposte a calore bruciano emettendo sostanze tossiche (non riciclabili).

Questo fino ad ora. Infatti, la dottoressa Jeanette Garcia dell’Almaden Research Center di IBM ha scoperto una nuova classe di polimeri, soprannominato PHT, per un caso felice. Lei stava lavorando ad un materiale ad alta resistenza. Ma per puro caso ha tralasciato un ingrediente. Il risultato è stato qualcosa di molto diverso da quello che si aspettava. Ha dovuto rompere la sua provetta per tirarlo fuori, e ha poi verificato che era praticamente indistruttibile. A questo punto una squadra di esperti è stata impegnata a lavorare sulla chimica computazionale per risalire a quale casuale percorso aveva portato a un tale risultato e alla creazione del nuovo materiale.

Questo nuovo materiale è resistentissimo e aggiungendo nanotubi di carbonio si è riusciti ad aumentare di un ulteriore 50% la sua già alta resistenza avvicinandosi a quella dei metalli. Vantaggi? Applicazioni? Infinite. E’ un materiale dalla resistenza simile a quella di un metallo ma pesando molto meno, totalmente bio-degradabile, resistente ai solventi, ma la cosa più incredibile è quella che viene definita auto-guarigione. Di cosa si tratta? La nuova plastica, tagliata in due, può essere ricomposta come un solo pezzo in maniera molto semplice, autoguarendo la sua “ferita”. Un miracolo della chimica, in pratica.

Quali le possibili applicazioni delle nuove plastiche? Aerospaziali, collanti, informatica, medicina, e molte altre.

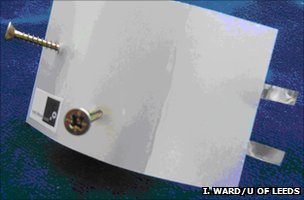

Gli studiosi dell’università di LEEDS in Inghilterra stanno lavorando ad un nuovo progetto di batteria che risolva i problemi delle attuali. La tecnica utilizzata dai ricercatori consiste nel sostituire la soluzione elettrolita con un gel di polimeri.

Il surriscaldamento è sempre stato il principale problema anche per le batterie delle auto elettriche. Gli sviluppatori, fino ad oggi, hanno dovuto utilizzare rivestimenti di acciaio e alloggiamenti a scomparti per evitare che la batteria durante la ricarica potesse esplodere per surriscaldamento. Questo ha inciso notevolmente sul loro peso e dimensione, creando non pochi problemi per i costruttori di laptop e per la riduzione delle loro dimensioni e costi.

La sicurezza è di fondamentale importanza nelle batterie al litio. Ci ricordiamo che Dell fu costretta a ritirarne 4000 per paura che potessero esplodere nei loro computer durante il normale utilizzo. Quelle convenzionali utilizzano elettroliti basati su liquidi organici ed è per questo che possono surriscaldarsi e in alcuni casi prendere fuoco. La sostituzione degli elettroliti liquidi con un polimero elettrolita o gel ne migliora la sicurezza perché la gelatina sostituisce l’elettrolita liquido, volatile e pericoloso, attualmente in uso nella maggior parte delle batterie al litio. Le batterie di nuova concezione non scaldano e quindi non possono prendere fuoco durante la fase di ricarica. Il gel forma una pellicola sottile e flessibile che si trova tra gli elettrodi.

Molti sono interessati alle batterie a gel polimerico, produttori si cellulari, di laptop e di elettronica di consumo in generale perché non richiedono, tra l’altro, l’esaurimento completo della carica per poter essere ricaricate, rendendo questa operazione fattibile in ogni momento ed evitando il problema della cristallizzazione tipica delle batterie al nickel.

Inoltre, cosa che non guasta le nuove batterie costerebbero già da oggi il 10-20% in meno delle attuali.