Le pietre naturali sono state il primo materiale utilizzato dall’uomo per le proprie costruzione. Esistono da milioni di anni e posseggono straordinarie caratteristiche di resistenza, compattezza e durata. Tante sono le opere che testimoniano il loro utilizzo e la loro resistenza nel tempo e al tempo: le Piramidi egiziane, le strutture monolitiche di Stonehenge, il Colosseo a Roma, le tante cattedrali sparse per il pianeta. Proprio per queste caratteristiche, le pietre hanno assunto nel tempo e nelle società significati magici e proprietà uniche a ciascuna di esse. Anche il significato dei nomi stessi delle persone sono stati legati alle pietre e alle proprietà che ciascuna di esse nasconde e infonde.

Le pietre naturali sono ignifughe, igieniche, atossiche.

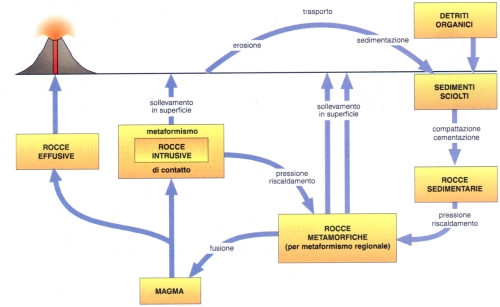

Le pietre naturali si possono classificare in tre grandi gruppi:

- rocce magmatiche o ignee;

- rocce sedimentarie;

- rocce metamorfiche.

Ciclo di formazione delle rocce

ROCCE MAGMATICHE o IGNEE

Sono rocce formatesi in seguito alla cristallizzazione di un magma, dove il magma è una massa a temperatura elevata formata da un miscuglio di liquido, gas, cristalli. Le rocce magmatiche possono classificarsi a loro volta in: rocce Plutoniche e rocce Vulcaniche.

- Le rocce magmatiche Plutoniche, sono rocce formatesi all’interno della crosta terrestre e possono trovarsi in superficie per cause tettoniche e geomorfologiche;

- Le rocce magmatiche Vulcaniche, sono rocce formatesi sulla superficie terrestre; il magma è portato in superficie attraverso il fenomeno del vulcanismo (fuoriuscita di lava).

ROCCE SEDIMENTARIE

Sono rocce costituite da materiali (detti sedimenti) provenienti dalla disgregazione, attraverso processi di varia natura, di rocce preesistenti. La loro formazione avviene in quattro fasi, chiamate “ciclo sedimentario”:

- I fase: alterazione delle rocce preesistenti sulla superficie terrestre con formazione di detriti solidi e di sostanze in soluzione.

- II fase: trasporto del materiale detritico e di quello in soluzione ad opera dei fiumi, dei venti, dei ghiacciai, ecc.

- III fase: deposizione (sedimentazione) del materiale in ambienti diversi (continentale, marino, ecc.). La sedimentazione avviene per strati successivi.

- IV fase: formazione della roccia (litificazione dei sedimenti) dovuta alla pressione esercitata da altri sedimenti che si accumulano via via sopra di essi. I processi nel loro insieme prendono il nome di diagenesi (processi diagenetici).

ROCCE METAMORFICHE

Sono rocce che hanno subìto modificazioni nella composizione mineralogica o nella struttura e nella tessitura in seguito a mutamenti di temperatura e pressione (metamorfismo). Il metamorfismo avviene sempre in profondità nella crosta terrestre; le rocce possono venire in superficie in seguito a fenomeni orogenetici e geomorfologia. Tutte le rocce (magmatiche, sedimentarie, metamorfiche) possono essere soggette al metamorfismo.

Le pietre naturali nel passato avevano un uso prevalentemente architettonico e strutturale. Oggi con l’avvento delle pietre artificiali, hanno perso questa funzione ma hanno conservato quella decorativa e di rivestimento.

LAVORAZIONE

La realizzazione di un prodotto finito, avviene tramite diverse fasi di lavorazione che consistono nell’estrazione della roccia dalla cava d’origine, nella suddivisione in blocchi e in una seconda suddivisione in elementi di forma e dimensioni determinate. Una volta ottenuto l’elemento lapideo nel formato voluto, la fase di lavorazione finale consiste nell’applicare sul materiale il trattamento di finitura desiderato. Alcune lavorazioni superficiali, oltre a determinare il diverso aspetto e i vari gradi della colorazione, influiscono anche sulle prestazioni del prodotto, come la resistenza meccanica, la resistenza agli agenti esterni e l’isolamento acustico. Le lavorazioni che conferiscono particolari caratteristiche ai materiali esterni sono:

Levigatura – E’ una lavorazione superfiale che smorza e alleggerisce il colore conferendo al materiale un aspetto opaco ed una superficie liscia e piana. Viene utilizzata soprattutto per i rivestimenti esterni situati in zone dove le condizioni climatiche danneggerebbero la lucidatura provocando effetti a macchia.

Lucidatura - Dona alla superficie lucentezza, specularità esaltando al massimo la naturale colorazione della pietra. Conferisce inoltre un’ ottima planarità della superficie rendendo il materiale più resistente.

Bocciardatura – Lavorazione che rende la superficie della pietra molto simile a quella del materiale grezzo conferendo al materiale superficie ruvida.

Sabbiatura – Consiste in una incisione della superficie per mezzo di getto di sabbia sotto pressione. Viene utilizzata anche per la pulitura dei materiali lapidei. Il rischio consiste nel rendere il materiale più vulnerabile all’aggressione degli agenti atmosferici.

Fiammatura – Insieme alla lucidatura è la lavorazione superficiale più utilizzata. Viene impiegata per conferire un aspetto di naturalezza alla pietra. Non tutte le rocce però sopportano le alte temperature necessarie per eseguire questa lavorazione, come per esempio i graniti che sono da evitare perché contengono percentuali elevate di ferro, il quale, sotto l’azione della fiamma, fonde provocando sbavature.

PIETRE ARTIFICIALI

Dall’uso oculato delle pietre naturali, attraverso il calore e la miscelazione sapiente di particolari tipi di rocce, sono nati e si sono diffusi, nuovi materiali dalle caratteristiche eccezionali, chiamati pietre artificiali. I principali tipi di pietre artificiali utilizzati oggi regolarmente come materiali nelle costruzioni o nella realizzazione di oggetti, sono:

- i laterizi;

- le ceramiche.

MATERIA PRIMA (l’ARGILLA)

Alla base delle pietre artificiali sta l’argilla, tipo di roccia sedimentario costituita principalmente da allumino-silicati. La scoperta delle sue proprietà avvenne senz’altro per caso: un canestro di giunchi rivestito da argilla umida era stato capovolto sul terreno, sotto il sole. A causa del calore intenso l’argilla si seccò divenendo compatta e dura: quando il canestro venne alzato la forma dell’argilla rimase sul terreno. Gli uomini compresero allora che avrebbero potuto fabbricare i loro recipienti direttamente con quel materiale, evitando la fatica di intrecciare i giunchi.

Alla base delle pietre artificiali sta l’argilla, tipo di roccia sedimentario costituita principalmente da allumino-silicati. La scoperta delle sue proprietà avvenne senz’altro per caso: un canestro di giunchi rivestito da argilla umida era stato capovolto sul terreno, sotto il sole. A causa del calore intenso l’argilla si seccò divenendo compatta e dura: quando il canestro venne alzato la forma dell’argilla rimase sul terreno. Gli uomini compresero allora che avrebbero potuto fabbricare i loro recipienti direttamente con quel materiale, evitando la fatica di intrecciare i giunchi.

CERAMICHE

CENNI STORICI

CENNI STORICI

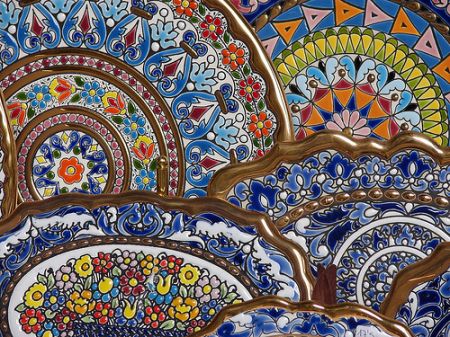

La parola ceramica deriva dalla parola greca kèramos che significa appunto “argilla“. Le prime ceramiche dipinte risalgono al periodo neolitico, nel quale si utilizzavano pigmenti naturali per dipingere l’argilla che decorava le pareti delle grotte. Nell’antica Grecia si dipingeva la ceramica con immagini color terracotta e nero, a disegno geometrico, che ci sono tanto familiari. Furono però gli artisti tedeschi del ‘600 e ‘700 a portare la ceramica ad altissimi livelli, realizzando opere con paesaggi e ritratti mai più uguagliati in futuro. All’incirca in questo periodo si diffuse in Europa anche la porcellana orientale (i cinesi furono i primi ad utilizzare la porcellana più fine della ceramica).

DESCRIZIONE DELLA CERAMICA

La ceramica è un materiale molto duttile allo stato naturale, rigido dopo la fase di cottura.

Il colore del materiale ceramico varia, a seconda degli ossidi contenuti nelle argille per esempio: ossidi di ferro danno una colorazione da giallo a arancio a rosso a bruno; ossidi di titanio da bianco a giallo. Può essere smaltata e decorata. La ceramica è solitamente composta da diversi materiali: argille, feldspati (di sodio, di potassio o di entrambi), sabbia silicea, ossidi di ferro, allumina e quarzo.

- ceramiche a pasta compatta. Rientrano nel gruppo i gres e le porcellane. Hanno una bassissima porosità e buone doti di impermeabilità ai gas e ai liquidi per effetto della saldatura delle particelle, ottenuta elevando la temperatura di cottura al punto di reificazione. Non si lasciano scalfire neanche da una punta d’ acciaio.

- ceramiche a pasta porosa. Sono tipicamente le terraglie, le maioliche e le terracotte. Hanno pasta tenera e assorbente, più facilmente scalfibile.

I MATERIALI CERAMICI

Il grès si ottiene per mescolanze argillose naturali cotte ad una tempratura compresa tra i 1200 °C e i 1350 °C. I colori variano a seconda dei composi ferrosi presenti.

La porcellana è stata inventata in Cina attorno al VIII secolo. Il componente principale è una particolare argilla bianca: il caolino. E’ composta anche da silice e feldspato. Il caolino conferisce le proprietà plastiche e il colore bianco alla porcellana; il quarzo è il componente inerte e svolge una funzione sgrassante; il feldspato è un fondente che abbassa la temperatura di cottura dell’impasto ceramico.

Le terracotte dopo il processo di cottura presentano una colorazione che varia dal giallo a rosso mattone, grazie alla presenza di sali o ossidi di ferro. La cottura si effettua sotto i 1000 °C. La presenza di ossido di ferro, migliora anche la resistenza meccanica della ceramica cotta.

Le terraglie sono tipi di ceramica a corpo bianco, impasto fine, leggero e poroso, ottenute per cottura al forno di oggetti modellati con una pasta di argilla, quarzo e feldspato, e ricoperti da una vernice trasparente a base di borosilicati.

Le maioliche o faenze sono tipi di ceramica a pasta colorata, porosa, rivestita con uno smalto bianco, brillante, a base di ossido di piombo e di stagno.

LAVORAZIONE

Il ciclo produttivo della ceramica prevede vari passaggi, a seconda del risultato che si vuole ottenere e a seconda del tipo di lavorazione (artigianale o industriale).

Lavorazione artigianale

- stagionatura – l’argilla non può essere direttamente utilizzata nel suo stato naturale, ma deve essere ripulita dalle impurità.

- lavatura – successivamente viene sciolta in acqua per la lavatura e una ulteriore depurazione per eliminare le residue impurità.

- impasto – a questo punto si procede a impastare l’argilla in modo da eliminare eventuali bolle d’aria e renderla compatta.

- formatura – si procede a dare una forma all’argilla. Questa può essere data con diverse tecniche: a mano libera, a colombino (si realizzano dei cilindri che si arrotolano gli uni sopra gli altri, poi si uniscono fra di loro e si lisciano), a lastre, al tornio, per mezzo di stampi.

- essiccazione – i manufatti in qualunque modo vengano realizzati devono essere prima essiccati all’aria aperta, in modo da fissare la forma dell’oggetto.

- cottura – è l’ultima fase della lavorazione dell’argilla, che avviene in appositi forni a temperature elevate (oltre i 1000°C fino ai 1500°C).

- decorazione – i prodotti fini possono essere decorati e smaltati.

- Colombino

- Lastre

- Stampi

- Tornio

Lavorazione industriale

I processi di lavorazione richiamano quelli artigianali e si differenziano essenzialmente per due diversi processi di cottura:

- Monocottura;

- Bicottura.

Nella monocottura la materia prima viene cotta una sola volta dopo che il pezzo è stato essiccato e smaltato. Nella bicottura la colorazione del prodotto avviene durante la seconda cottura.

LATERIZI

CENNI STORICI

CENNI STORICI

Il laterizio è l’elemento principe della storia delle costruzioni edili del nostro paese. I prodotti in laterizio rappresentano di fatto uno dei materiali più antichi impiegati nel mondo delle costruzioni. L’origine di questi prodotti è legata principalmente alla necessità, particolarmente sentita nei climi umidi, di rendere impermeabili le coperture a terrazza. Viene creato con argilla depurata, pressata in forme stabilite, asciugata e cotta in forni appositi. Il processo di cottura dei mattoni può essere attribuito ai Sumeri, estendendosi poi all’intera Mesopotamia. Tale processo era complesso e costoso, facendo divenire il mattone un materiale prezioso e simbolico. Sono laterizi il mattone, pieno e forato, la pignatta, la tavella, la volterrana, il coppo, la tegola, vari ornamenti architettonici ed elementi utilizzati in edilizia.

DESCRIZIONE DEI LATERIZI

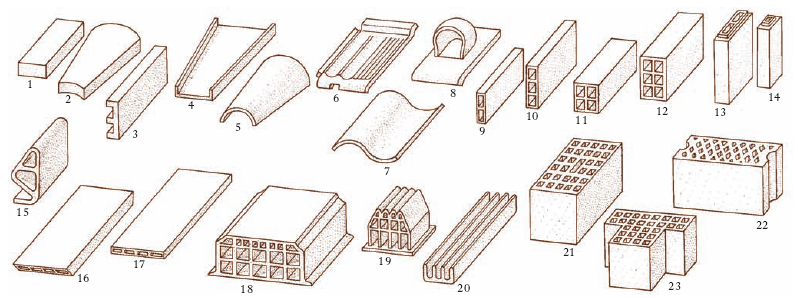

Il laterizio è un prodotto in materiale ceramico a pasta porosa. Viene creato con argilla depurata, pressata in forme stabilite, asciugata e cotta in forni appositi. I laterizi si suddividono in:

Il laterizio è un prodotto in materiale ceramico a pasta porosa. Viene creato con argilla depurata, pressata in forme stabilite, asciugata e cotta in forni appositi. I laterizi si suddividono in:

- pieni;

- forati;

- per coperture.

Una filiera per Mattoni forati

LAVORAZIONE

L’argilla subisce, dopo l’estrazione dalle cave, diversi trattamenti, quali, per es., l’ibernazione o l’estivazione. L’eliminazione delle impurità (di solito inclusioni calcaree) viene fatta tramite macinazione, dopo pre-essiccamento. La foggiatura dei laterizi può essere eseguita a mano, usando argilla in pasta costipata entro forme adatte, per lavorazioni speciali e comunque per piccole partite; oppure modellata a macchina (con argilla umida spinta da propulsori elicoidali attraverso filiere). Il materiale, foggiato nel modo voluto, si pone a essiccare all’aria (protetto però dall’azione del sole, della pioggia, del vento ecc.) o in essiccatoio ad aria calda, in modo da eliminare lentamente l’acqua d’impasto presente senza che si producano deformazioni. Dopo l’essiccazione i prodotti vengono inviati alla cottura (a temperature non inferiori a 900 °C), eseguita in forni intermittenti o continui. I forni intermittenti sono adottati per piccole o saltuarie produzioni. I forni continui capaci di grandi potenzialità, sono prevalentemente del tipo a tunnel.

TIPOLOGIE DI LATERIZI

I mattoni comuni hanno forma parallelepipeda con dimensioni variabili da regione a regione, ma che ora si tende a far corrispondere a quelle unificate di 25×12×5,5 cm.

I mattoni comuni hanno forma parallelepipeda con dimensioni variabili da regione a regione, ma che ora si tende a far corrispondere a quelle unificate di 25×12×5,5 cm.

Sono impiegati per murature portanti o anche per le pareti divisorie di edifici con struttura portante in cemento armato o metallica. Per opere in vista si usano mattoni cosiddetti per paramento, formati da mattoni pieni della migliore scelta, dotati di scarsa porosità (assorbono solo l’8-10% di acqua contro il 15-25% degli altri tipi), di elevata resistenza. Per muri divisori sono più spesso impiegati mattoni forati, di cui esistono tipi diversi per il numero dei fori e le dimensioni. Alla categoria dei laterizi forati appartengono anche le tavelle, impiegate soprattutto per controsoffitti, e i tavelloni, le volterrane (o pignatte) sono usate, in misura sempre crescente, nei solai misti in cemento armato ordinario.

PROPRIETA’

I laterizi impiegati nelle costruzioni devono possedere buone qualità di resistenza, di durezza, scarsa penetrabilità all’acqua e facile aderenza alle malte. Devono presentare, di norma, colore rosso vivo e grana compatta, priva di pori e di materiali estranei.

Peso di volume – Il peso del laterizio dipende dal modo di produzione e dalla qualità dell’argilla, se il laterizio è confezionato a mano, si avrà una massa più porosa e di conseguenza un peso minore. Per i laterizi pressati o estrusi sotto vuoto la massa è molto più compatta ed il peso maggiore.

Porosità e imbibizione – Il laterizio è un materiale poroso, questo è vantaggioso per le proprietà termiche, per lo scambio igrometrico e per l’areazione dei muri però una porosità eccessiva può essere pericolosa in caso di gelo. L’imbibizione è in relazione con la porosità ed è anch’essa elevata, la prova viene effettuata per saturazione dei pori dei campioni immersi nell’acqua. La capillarità del laterizio provoca un’aspirazione dell’acqua, che può provenire dal terreno, dall’aria o dalla malta.

Impermeabilità – E’ la capacità di non lasciarsi attraversare dall’acqua. La prova viene effettuata fissando un telaio di lamiera, bagnarlo in modo che si formi uno strato di 5cm e vedere che nelle successive 24 ore non passi l’acqua.

Gelività – Il laterizio può presentare fenomeni di gelività avendo una porosità elevata, se è saturo di acqua gelando provoca la rottura. La prova viene eseguita mediante cicli ripetuti imbevendolo d’acqua e mettendolo in frigorifero alle T di -10° C per tre ore poi portato a +35°C per altre tre ore. I laterizi prodotti con argille che hanno una elevata temperatura di cottura risultano poco o affatto gelivi.

Resistenza a compressione – E’ la caratteristica fondamentale dei laterizi per strutture portanti, un buon mattone pieno deve dare carico di rottura intorno ai 25 N/mm2. Per il mattone pieno e semipieno si prepara un campione tagliandolo a metà, si sovrappongono le due metà che si fissano con la pasta cemento, si lasciano così per sette giorni. Infine si sottopone allo schiacciamento, la prova si effettua su 4 provini secchi e 4 provini imbibiti di acqua.

Resistenza a flessione – Per i mattoni e le tegole la prova consiste nel sottoporre a flessione a campioni appoggiati agli estremi su due coltelli arrotondati e il carico, al quale si sottopone, è dato da un terzo coltello arrotondato posto sulla mezzeria. Per le tegole il carico minimo di rottura è di 135 kg per quelle curve, e di 140 kg per le marsigliesi.

Prova d’urto – I laterizi in genere hanno un comportamento di tipo fragile, cioè sono soggetti a rottura per urto o sollecitazioni concentrate. Per le tegole la prova si effettua sul campione appoggiato agli estremi lasciando cadere una sfera di ghisa del peso di 1Kg partendo da un’altezza di 10 cm e aumentando di 5 alla volta fino ad ottenere la rottura. Per i laterizi da pavimentazione si fa cadere una sfera d’acciaio del peso di 1 Kg su un campione disposto nella sabbia, si comincia da 5 cm.

Prova di usura – Si usa il tribometro, una macchina a disco rotante con abrasivo su cui vengono premuti i campioni. Lo spessore di materiale che è eliminato dall’abrasione, per un numero di giri pari a 1000 m, si indica come coefficiente di abrasione.

Prova di durezza – E’ effettuata con il metodo Brinell impiegando un penetratore di acciaio a sfera, del diametro di 5mm. Il carico applicato gradualmente raggiunge i 32,5 Kg e dura 30 secondi. La durezza viene calcolata in base alla profondità dell’impronta, si calcola il valore medio su 20 prove.

BIBLIOGRAFIA – LINK

- //www.assomarmistilombardia.it/pietrenaturali/

- //www.icvbc.cnr.it/didattica/petrografia/lezioni_petrografia.htm

- //www.treccani.it/

- //www.larapedia.com/ingegneria_delle_costruzioni/laterizi.html

- //appuntone.xoom.it/appuntone/AA/tecnologia_meccanica.htm